水素製造のための水の電気分解のプロセスでは、プロトン交換膜(ペム)電解装置と陰イオン交換膜(エーエム)電解装置それぞれ異なる機能とアプリケーションの利点を提供します。主な違いの概要は次のとおりです。

膜材料

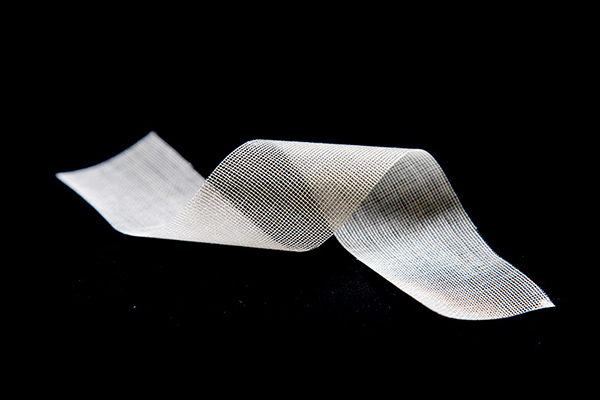

ペム電解槽プロトン交換膜を使用する。通常は次のようなパーフルオロスルホン酸ポリマーから作られる。プロトンエックスまたは、プロトン(H+)を伝導するナフィオン。

AEM電解装置陰イオン交換膜を使用します。この膜は、水酸化物イオン (おお-) を伝導するポリスチレンスルホン酸 (PSSA)、ポリスルホンスルホン酸 (公共交通機関)、ポリエーテルスルホンスルホン酸 (ペス-南アフリカ) などの正に帯電した官能基を持つポリマーから作られることが多いです。

電解質

ペム電解槽通常は純水または希酸性溶液で動作します。

AEM電解装置希アルカリ溶液または純水を使用できるため、材料選択の柔軟性が高まります。

触媒

PEM電解装置酸性環境に耐えられる触媒が必要です。白金 (点数) は一般にカソードでの水素発生に使用され、酸化イリジウム (イリジウム) はアノードでの酸素発生に使用されます。

AEM電解装置アルカリ環境では非貴金属触媒を使用できるため、コスト削減に役立ちます。

動作環境

PEM電解装置酸性条件下で動作するため、高い耐酸性と化学的安定性を備えた材料が必要となります。

AEM電解装置アルカリ環境でも機能するため、低コストで非腐食性の非貴金属を含む幅広い材料の使用が可能になります。

効率とコスト

PEM電解装置電流密度が高く、高純度の水素を生成できるため、効率が高いと考えられていますが、高価になる傾向があります。

AEM電解装置アルカリ電解のコストメリットと ペム システムのシンプルな効率性を組み合わせることで、迅速な起動や低エネルギー消費などの利点が得られます。

技術の成熟度

PEM電解装置比較的成熟しており、水素製造や燃料電池用途ですでに商業化されています。

AEM電解装置まだ開発段階にあります。低コストで操作が簡単ですが、製品寿命と水素製造の拡張性を向上させるにはさらなる研究が必要です。

システム設計

PEM電解装置プロトン交換膜の化学的安定性と機械的強度、および貴金属触媒の耐久性について慎重に考慮する必要があります。

AEM電解装置膜の導電性、アルカリ安定性、アルカリ環境に適合する触媒と材料の選択に注意が必要です。

応用の可能性

PEM電解装置燃料電池の水素源など、高純度の水素を必要とする用途に最適です。

AEM電解装置再生可能エネルギー源と統合するとコストが低く、操作が容易になるため、大規模な再生可能水素生産に大きな可能性を秘めています。

まとめると、ペム 電解装置と エーエム 電解装置はどちらも独自の強みを持っています。2 つの技術のどちらを選択するかは、特定のアプリケーションのニーズ、コスト効率分析、および動作条件によって異なります。研究が進むにつれて、エーエム の材料とシステム設計の革新により、大規模な水素製造の新たな市場機会が生まれるかもしれません。