1. 膜の役割

膜で電解水素製造デバイスは 3 つの機能を果たします。電解液中のイオン (水酸化物や水素イオンなど) を伝達し、電極間での水素と酸素のクロスオーバーまたは浸透を防ぎ、電極間の電子の移動を防ぐ絶縁を提供します (したがって、導電性が妨げられます)。

現在、イオン透過性とガスバリア性に大きな注目が集まっていますが、断熱性は見落とされがちです。膜の導電性は高い電流密度と低い抵抗をもたらし、爆発を引き起こします。したがって、導電性膜はガスクロスオーバーよりも大きな危険をもたらします。

2. 膜の開発

膜材料における歴史的な選択には、アスベスト膜とポリフェニレンサルファイド膜が含まれます。

3. 電解槽事故と膜の関係

事故の主な原因としての膜の導電性

国内市場における膜の品質は大きく異なります。導電性の点では、膜はさまざまな抵抗を示し、絶縁膜が認定の基準となります。一部のメーカーは、導電率を高めるために膜抵抗を下げますが、これは電解槽の爆発を直接引き起こします。膜内の電子伝達はいくつかの方法で現れます。

膜抵抗が低いため、魅力的な動作パラメータと最小限のエネルギー消費 (4.0 未満、さらには 3.7 程度) が得られます。

魅力的なデータにもかかわらず、ほとんどのエネルギーが熱に変換され、膜が発熱部品となるため、水素生成は理論値を大幅に下回っています。膜からの発熱は 2 つの点から発生します。

ポリフェニレンスルフィド膜の製造中に、低い誘電率と特定の電子伝達能力を備えた他のタイプの繊維が導入されます。

膜を改質すると、ポリフェニレンスルフィドの硫黄原子などの電子移動を促進する物質や、金属イオンや界面活性剤などの不純物が導入される場合があります。

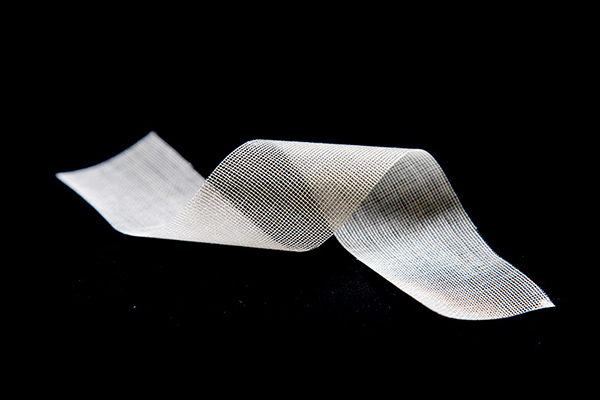

薄い膜毛穴が大きい

大きな細孔を持つ薄い膜は、剥離した電極材料の堆積や浸透の影響を受けやすく、導電性の低下につながります。一部のメーカーが生産している膜繊維や糸の隙間が大きすぎるため、細孔分布が広くなり(5 ~ 20 ミクロン)、厚みが不十分になります。電解液中の金属粒子 (ニッケルなど) が膜上に蓄積して膜に浸透し、最終的に膜が導電性になります。剥がれた電極による導電性を防ぐために、膜は以下を備えている必要があります。

適度な厚みで金属粉の侵入を防ぎます。

孔径は小さく、理想的には 8 ~ 10 ミクロン未満で、多層構造が望ましい。

温度、腐食、機械的損傷に対する耐性が低い

市場ではさまざまな膜が提供されていますが、製造性能を高めるために、ポリフェニレンスルフィド繊維は他の構造繊維と混合されることがよくあります(その結果、過剰なアルカリ損失と低温耐性が生じます)。膜の抵抗や繊維のねじれが低下すると、機械的耐久性が損なわれる可能性があります。親水性を高めるための不適切な方法は、問題を引き起こす可能性があります。観察可能な膜の特徴は次のとおりです。

高い収縮率。

アルカリ損失の増加。

外力を受けると気密性が低下します。

電解槽内の動作環境は外部条件よりも破壊的な場合があるため、特定の応力レベル下でも性能を維持しながら、引張、曲げ、圧縮に耐性のある膜が必要です。